Fabrication assistée par ordinateur

Le but de la fabrication assistée par ordinateur ou FAO (en anglais, computer-aided manufacturing ou CAM) est d'écrire le fichier contenant le programme de pilotage d'une machine-outil à commande numérique. Ce fichier va décrire précisément les mouvements que doit exécuter la machine-outil pour réaliser la pièce demandée. On appelle également ce type de fichiers : programme ISO ou blocs ISO.

Étapes[modifier | modifier le code]

Modélisation 3D[modifier | modifier le code]

La conception de la pièce à fabriquer est réalisée à l'aide d'un progiciel de Conception assistée par ordinateur (CAO) : on nomme le fichier ainsi obtenu "modélisation 3D" ou encore "DFN" pour Définition de Formes Numérisée. Cette modélisation en trois dimensions de la pièce à réaliser est ensuite « exportée », c'est-à-dire sauvée depuis la CAO dans un fichier intermédiaire en utilisant un standard d'échange comme IGES, STEP, VDA, DXF ou autre. Certains outils de FAO sont capables de relire directement les fichiers des grands fournisseurs de CAO. Dans d'autres cas, la CAO et la FAO sont complètement intégrées et ne nécessitent pas de transfert. Pour ces progiciels, on parle de CFAO.

Élaboration des parcours-outils[modifier | modifier le code]

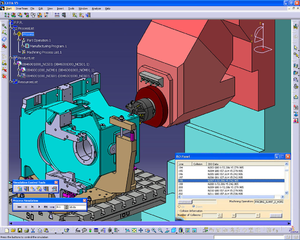

La modélisation 3D étant importée sur le progiciel de FAO puis relue par celui-ci, il est possible de passer à la programmation des parcours outils, le cœur de l'activité de la FAO. Le programmeur crée les parcours en respectant les choix d'outil, les vitesses de coupe et d'avance, et les stratégies d'usinage à mettre en œuvre. Le progiciel de FAO « plaque » les trajectoires des outils choisis sur la modélisation 3D et enregistre celles-ci sous forme d'équations. Depuis 1990-2000, les progiciels de FAO sont capables de reproduire graphiquement (visualisation volumique) et d'une manière fiable, l'action des outils dans la matière, permettant ainsi au programmeur de vérifier ses méthodes d'usinage et d'éviter a priori les collisions sur les machines-outil. Il est possible désormais de modéliser entièrement la machine-outil et de visualiser les mouvements des éléments mobiles de celle-ci (tête, table, axes rotatifs) lors de la simulation d'usinage.

Génération du programme de commande numérique[modifier | modifier le code]

L'étape suivante consiste, depuis le programme de FAO élaboré (au format texte APT ou au format binaire CLFile), à générer le programme ISO servant à piloter la machine-outil à commande numérique. Le programme utilisé pour la conversion est appelé un post-processeur. Le post-processeur est développé spécifiquement pour une cinématique machine et une commande numérique données. Le développement peut-être fait en langage C ou VB (post-processeur dit « à façon ») ou avec un générateur de post-processeur. Il existe différents éditeurs de logiciel spécialisés dans ce domaine. Certains éditeurs de logiciel de FAO proposent leur propre générateur de post-processeur mais ne fonctionnent que pour leurs propres parcours d'outils.

Simulation d'usinage[modifier | modifier le code]

Il existe également des logiciels indépendants de simulation d'usinage permettant de reproduire en 3D le comportement de la machine-outil en décodant directement les blocs générés par le post-processeur. Ceci permet de prendre en compte le vrai programme donné à la machine-outil et non pas le résultat de la FAO. Avec ce type de solutions, le temps de mise au point du programme ISO sur la machine est fortement réduit voire disparait totalement. Il n'est plus nécessaire de tester le programme « à vide » (pas de montage dans la machine du brut à usiner), à « vitesse réduite » (l'opérateur réduit l'avance des axes machines pour avoir le temps d'arrêter l'usinage en cas de collision) ou sur une pièce en matériaux tendres (polyester, résine).

Transfert vers la machine-outil à commande numérique[modifier | modifier le code]

Le fichier ISO obtenu est transmis à la machine-outil à commande numérique par un logiciel de DNC (direct numerical control), puis exécuté par cette machine, après la phase de réglage indispensable.

Voir aussi[modifier | modifier le code]

Articles connexes[modifier | modifier le code]

- Programmation de commande numérique

- Liste d'abréviations de la conception et fabrication assistée par ordinateur

- Stéréolithographie

Liens externes[modifier | modifier le code]

- Notices dans des dictionnaires ou encyclopédies généralistes :