Soudage au fil fourré

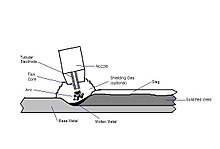

Le soudage au fil fourré, aussi nommé soudage à l'arc fourré (en anglais: Flux-cored arc welding (FCAW) ou parfois FCA ), est un procédé de soudage à l'arc semi-automatique ou automatique. Le FCAW nécessite une électrode tubulaire consommable (un fil creux) alimentée en continu contenant un flux et une tension constante ou, plus rarement, un poste à souder à courant constant. Un gaz de protection est parfois utilisé, mais on compte souvent sur le flux lui-même pour générer la protection nécessaire contre l'atmosphère, produisant à la fois une protection gazeuse et un laitier liquide protégeant la soudure.

Son appellation par l'AWS (AWS A3.0) est FCAW[S 1]. La norme ISO (ISO 4063:2023), différencie le procédé sans gaz (ayant pour préfixe de numéro d'identifiant 11) et les autres, qui utilise un gaz de protection (catégorie des procédés MIG-MAG ayant pour préfixe de numéro d'identifiant 13)[S 2]. Ainsi, elle répertorie les méthodes :

- Soudage avec fil fourré de flux sans gaz (code ISO:114 et code AWS:FCAW-S pour Flux-Cored Arc Welding - Self-shielded)

- Soudage MIG avec fil fourré de flux (code ISO:132)

- Soudage MAG avec fil fourré de flux (code ISO:136 et code AWS:FCAW-GS pour Flux-Cored Arc Welding - Gaz-Shielded).

Il existe deux variantes, qui au lieu d'avoir un flux a l'intèrieur du fil, sont remplies de poudre métallique. Le but étant de déposé plus de matière ainsi que de fournir au bain de fusion plus d'éléments désoxydants (en)[1]. Ces deux méthodes requièrent donc un gaz de protection (inerte ou actif).

- Soudage MIG avec fil fourré de poudre métallique (code ISO:133)[S 2];

- Soudage MAG avec fil fourré de poudre métallique (code ISO:138 [S 2]et code AWS:MCAW pour Metal-Cored Arc Welding).

Types[modifier | modifier le code]

Sans gaz[modifier | modifier le code]

Un type de soudage au fil fourré ne nécessite aucun gaz de protection. Ceci est rendu possible par le noyau de flux dans l’électrode tubulaire consommable (fil fourré). Le flux contient divers ingrédients qui, lorsqu'ils sont exposés aux températures élevées du soudage, génèrent un gaz de protection pour protéger l'arc et le bain de fusion, ainsi qu'un laitier qui protège de l'oxydation durant le refroidissement et ralenti ce dernier (pour éviter en partie le phénomène de trempe à l'air). Ce type de soudage au fil fourré est intéressant car il est portable et présente généralement une bonne pénétration dans le métal de base. De plus, les conditions venteuses ne doivent pas être prises en compte. Certains inconvénients sont que ce processus peut produire une fumée nocive et excessive (ce qui rend difficile la visualisation du bain de fusion). Comme pour tous les procédés de soudage, l’électrode appropriée doit être choisie pour obtenir les propriétés mécaniques requises. La compétence de l'opérateur est un facteur majeur, car une mauvaise manipulation des électrodes ou une mauvaise configuration de la machine peuvent entraîner des porosités.

Avec gaz[modifier | modifier le code]

Un autre type de soudage au fil fourré utilise un gaz de protection (actif ou inerte) qui doit être fourni par une source externe. Ceci est connu officieusement sous le nom de soudage « à double protection » (de l'anglais dual shield).

Ce type de soudage à l'arc fourré a été développé principalement pour le soudage des aciers de construction. Comme il utilise à la fois une électrode fourrée et un gaz de protection externe, on pourrait dire qu'il s'agit d'une combinaison des procédés MIG-MAG (GMAW) et de FCAW. Les gaz de protection les plus souvent utilisés sont soit du dioxyde de carbone pur, soit des mélanges de dioxyde de carbone et d'argon (donc des gaz actifs). Le mélange le plus couramment utilisé est 75 % d’argon et 25 % de dioxyde de carbone[2].

Ce genre particulier de soudage au fil fourré est préférable pour le soudage de métaux plus épais et mal positionnés (cad. où les conditions extérieurs sont mauvaises). Le laitier créé par le flux est également facile à éliminer. Les principaux avantages de ce procédé sont que, dans un environnement d'atelier fermé, il produit généralement des soudures aux propriétés mécaniques meilleures et plus cohérentes, avec moins de défauts de soudure que les procédés de soudage à l'électrode enrobée ou MIG-MAG. En pratique, cela permet également une cadence de production plus élevée, puisque l'opérateur n'a pas besoin de s'arrêter périodiquement pour aller chercher une nouvelle électrode, comme c'est le cas dans pour l'électrode enrobée. Cependant, comme le MIG-MAG, il ne peut pas être utilisé dans un environnement venteux car la perte de gaz de protection due au flux d'air produira de la porosité dans la soudure.

Paramètre de soudage[modifier | modifier le code]

- Vitesse d'alimentation du fil

- Tension d'arc

- Extension de l'électrode (Electrode extension): fait référence à la distance allant de l'extrémité du tube de contact jusqu'à l'endroit où le fil fond[3].

- Vitesse d'avancement

- Angles entre la torche et la pièce

- Type de fil d'électrode

- Composition du gaz de protection (si nécessaire)

- La polarité:

- Distance pointe-contact/travail (Contact tip to work distance CTWD): somme de la longueur de l'arc et de l'extension de l'électrode[3].

Avantages et applications[modifier | modifier le code]

- Le soudage au fil fourré peut être un procédé « toutes positions » avec les bons métaux d'apport (l'électrode consommable);

- Aucun gaz de protection n'est nécessaire avec certains fils, ce qui le rend adapté au soudage en extérieur et/ou aux conditions venteuses;

- Un procédé à taux de dépôt élevé (vitesse à laquelle le métal d'apport est appliqué) dans les positions 1G/1F/2F;

- Certaines applications « à grande vitesse » (par exemple, l'automobile);

- Comparativement aux systèmes MMA et TIG, la dextérité manuel des opérateurs est moins primordiale (mais l'expérience et la connaissance du matériels reste des facteurs importants);

- Moins de pré-nettoyage du métal requis;

- Les avantages métallurgiques du flux, notament le métal solidifé reste protégé des facteurs externes jusqu'à ce que le laitier soit éliminé;

- Risques de porosité très faibles (si les réglages sont parfaits);

- Moins de matériel nécessaire, plus facile à déplacer (pas de bouteille de gaz)[4].

Utilisé sur les alliages suivants :

- Aciers doux (0,15 à 0,2 % de carbone, voir wikibook) et faiblement alliés

- Aciers inoxydables

- Certains alliages à haute teneur en nickel

- Certains alliages de rechargement résistant à l'usure (par exemple pour un godet d'engin de chantier)

Désavantages[modifier | modifier le code]

Tous les problèmes habituels qui surviennent lors du soudage peuvent survenir dans le soudage au fil fourré, tels qu'une fusion incomplète entre les métaux de base, des inclusions de laitier et des fissures dans les soudures. Mais les principaux désavantages spécifiques à ce procédé sont :

- Pointe de contact fondue – lorsque la pointe de contact entre réellement en contact avec l'arc, fusionnant la pointe et le fil, ce qui obstrue l’extrémité;

- Dévidage irrégulier du fil – généralement lié un problème mécanique;

- Porosité – les gaz (en particulier ceux issues du flux) ne s'échappent pas de la zone soudée avant que le métal ne durcisse, laissant des trous dans le cordon de soudure;

- Fil fourré (Métal d'apport + flux) plus coûteux que le MIG-MAG;

- La quantité de fumée générée peut dépasser de loin celle du MMA, en partie à cause de son utilisation en continue (semi-automatique ou automatique)[5];

- Le changement des métaux d’apport nécessite le changement d’une bobine entière. Cela peut être lent et difficile par rapport au changement de métal d’apport pour MMA ou TIG[4].

Notes et références[modifier | modifier le code]

- (en) Cet article est partiellement ou en totalité issu de l’article de Wikipédia en anglais intitulé « Flux-cored arc welding » (voir la liste des auteurs).

Notes[modifier | modifier le code]

Normes et standards[modifier | modifier le code]

- AWS, « AWS A3.0M/A3.0:2020 » [archive]

, sur Normadoc, (consulté le )

, sur Normadoc, (consulté le )

- ISO, « ISO 4063:2023 : Soudage, brasage et coupage », Nomenclature et numérotation des procédés [archive]

, sur Organisation internationale de normalisation, (consulté le )

, sur Organisation internationale de normalisation, (consulté le )

Références[modifier | modifier le code]

- (en) « principe fcawmcaw », sur soudure-quebec (consulté le )

- « "CHOOSING A SHIELDING GAS FOR FLUX-CORED WELDING" » [archive du ] (consulté le )

- (en) « What Are Stickout, Electrode Extension and Contact-Tip-To-Work Distance? | MillerWelds », sur www.millerwelds.com, (consulté le )

- McCabe 2015.

- « Contrôle des fumées de soudage », sur www.lincolnelectric.com (consulté le )

Ouvrages[modifier | modifier le code]

- (en) Welding handbook committee, Welding handbook , Volume 2 : Welding processes, American welding society, (ISBN 978-0-87171-354-4, lire en ligne)

- (en) Robert McCabe, « Flux Cored Welding procedures, mig welding, tig welding, arc welding, robotic welding, flux cored welding technigue, pipe welding », sur www.weldingengineer.com, (consulté le )

- (en) Mikell P. Groover, Fundamentals of Modern Manufacturing, John Wiley & Sons, , 1024 p. (ISBN 978-0-47046-700-8, LCCN 2006284805, lire en ligne)

Voir aussi[modifier | modifier le code]

Liens externes[modifier | modifier le code]

- (en) welderstream.com: Histoire du soudage à l'arc fourré avant les années 1950

- Wikibook - Le soudage